美国领先的无人机系统设计和制造商通用原子航空系统公司(GA-ASI)在过去的十年中,持续投资于增材制造技术的引入,并在五年前领导了专门的增材制造部门的组建和快速发展。3D打印技术参考注意到,该公司已经安装的飞行3D打印组件的数量超过了10000个,其仍在不断寻找方法来启用、加速增材制造技术并将其集成到设计、运营和产品中。

2022年,GA-ASI与Divergent开始了联合开发计划,从而在多个平台上建立更牢固的战略合作伙伴关系。GA-ASI 的增材制造 、飞机完整性、材料和设计工程团队正在与Divergent 合作,将其汽车行业合格的技术应用于GA-ASI的飞机生产,并对其进行应用和鉴定。Divergent 开发了一种数据驱动的方法来设计、制造和组装车辆结构,称为 Divergent 自适应生产系统 (DAPS)。GA-ASI 正在与 Divergent 合作,将该功能应用于制造其UAS系列。

Divergent作为数字化制造流程创新者在汽车行业不断发展,生产出一些市场上速度最快的汽车,并在最近发布了几项汽车OEM采用公告。

“Divergent发明了第一个工业数字制造系统。利用人工智能、3D打印和自动化方面的创新,DAPS 可用于构建几乎任何车辆(无论是陆地、海上、空中还是太空)的基础结构,比传统制造更好、更快、更具成本效益。”Divergent 创始人、首席发明家兼首席执行官Kevin Czinger表示。

GA-ASI 和 Divergent 已经完成了两个项目,利用基于模型、人工智能 (AI) 驱动和拓扑优化的设计,实现完全集成的小型(< 500 磅)UAS 机身结构。集成金属结构采用3D打印技术,在满足重量目标的同时,集成的零件数量减少了95%以上。

这种创新的设计和制造方法带来了高度集成的重量和性能优化设计,这些设计自然但不完全利用增材制造技术,显著降低了机身经常性成本,同时为多个平台变体提供快速的无工具迭代设计方法。

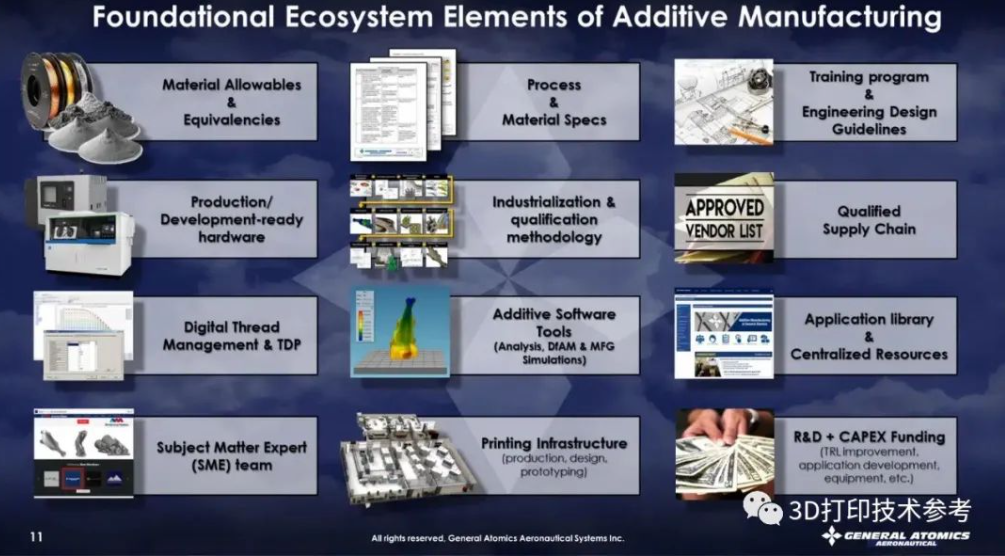

GA-ASI已对不同增材制造工艺生产的350多个飞行部件进行了认证。为了开发和鉴定可飞行的增材制造应用,该公司正在扩展其增材制造生态系统,该生态系统由从原型阶段(一次打印)提升到生产级阶段(始终打印正确)所需的关键要素组成。

GA-ASI目前每年可3D打印约7500个零件,总体而言,在最新的MQ-9B SkyGuardian上,该公司节省了超过200万美元的工具成本,每架飞机节省了超过 30万美元的经常性成本(该飞机平台上约有240个增材制造零件)。在增材制造生态系统的推动下,增材制造应用的数量持续快速增长,其生产的飞机上有超过 10000个增材制造部件。特别是MQ-9B SkyGuardian和SeaGuardian型号在增材制造零件的使用方面处于行业领先地位。增材制造组件的总飞行小时数已超过30万小时。

GA-ASI的增材制造生态系统推动了公司内部可重复且可靠的生产级3D打印的发展,但这并不像看起来那么容易。GA-ASI的增材制造基础生态系统基于十几个不同的要素,从材料允许值和等效性到研发和资本支出资金。

生态系统控制的流程、应用程序团队的建立以及明确的扩展路线图对此进行了补充。GA-ASI在其AD&M卓越中心开展一些重复性生产活动,但对快速反应和低速率制造的需求需要开发强大的增材制造供应链,以实现复杂的最终用途热塑性塑料和金属零件的溢流生产。

增材制造生态系统的深度因每个增材制造应用而异,并由应用任务关键性、适航机构的资格要求、质量保证/过程控制可用性和应用跟踪记录等方面驱动。

更具体地说,增材制造在GA-ASI产品生命周期中的使用很早就开始了,甚至在产品构思之前。在概念阶段,它有助于加快上市时间;在设计阶段它还可以实现高度集成;对于实际的原型,它可以实现无工具制造;当进入生产阶段时,增材制造在降低 低速初始生产成本方面发挥着关键作用;同样可实现无工具制造和高水平集成。对于GA-ASI的许多产品来说,这些优势继续在整个生产规模中得到应用,从而提高了系统可用性,特别是在现有产品生命周期内的维护方面。集成度和零件复杂度越高,增材制造的价值主张变得越清晰。如今增材制造约占物料清单的1%:目标是在大型平台上增加到5%,在小型UAS上增加到30%到90%。