金属增材制造仍然主要用于制造功能原型、工具组件和备件。一步一步地,它开始被用于面向生产的用途。在咨询公司SmarTech Analysis发布的一项研究中,该公司预测,未来十年,金属增材制造将产生价值2280亿美元的金属部件。金属增材制造的主要好处之一是,设计师可以以新的设计自由度对零件进行建模。但是,金属增材制造真正实现了多大的设计自由度?

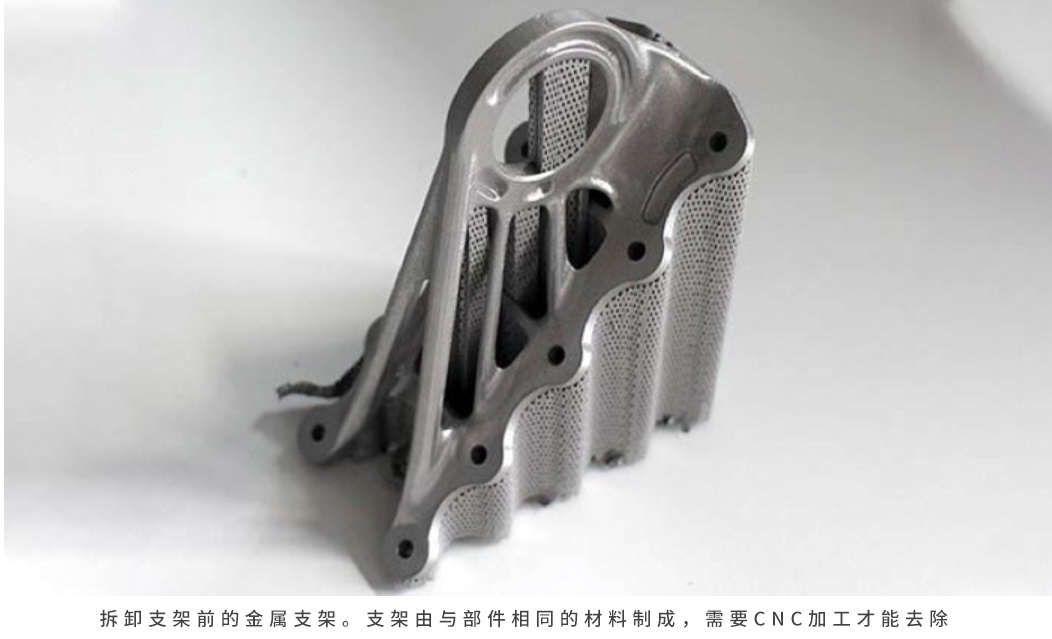

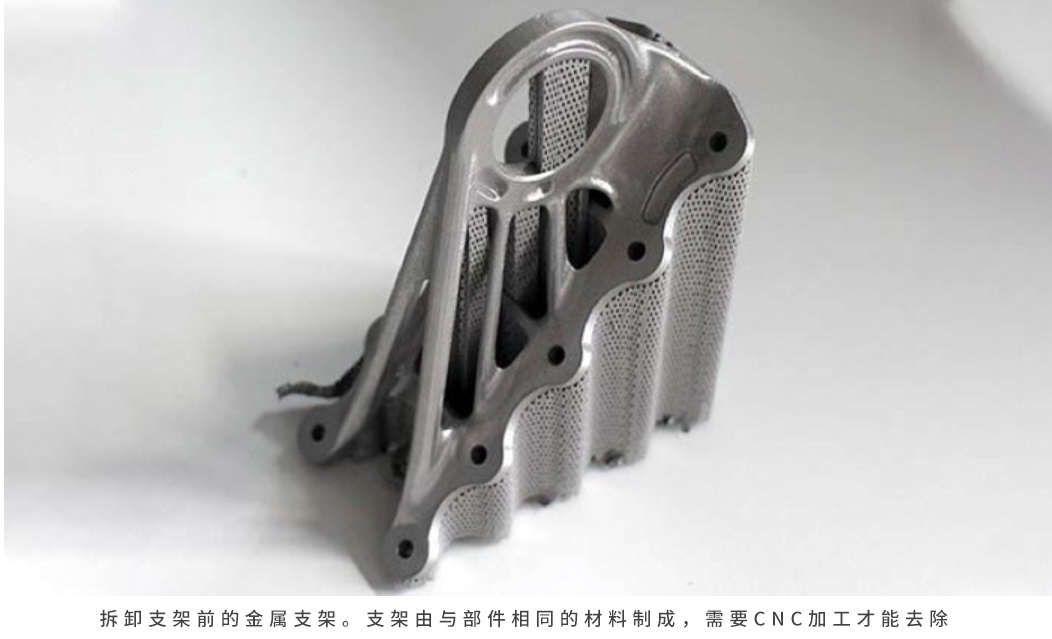

我们之所以提出这个问题,是因为在最广泛使用的金属增材制造工艺中,激光粉末床熔化与聚合物粉末床熔化(也称为SLS)不同,金属部件通过支撑结构附着在构建平台上。这些支撑结构增加了相当大的设计和制造限制。它们使用与零件相同的材料制造,对于减轻由于加工温度高而可能发生的翘曲和变形至关重要。金属增材制造解决方案提供商VELO3D开发了一种无支撑技术,以进一步优化金属零件的时间、成本和质量。事实上,该公司已经使工程师能够生产以前用传统方法无法生产的零件。

一种无支撑金属增材制造技术

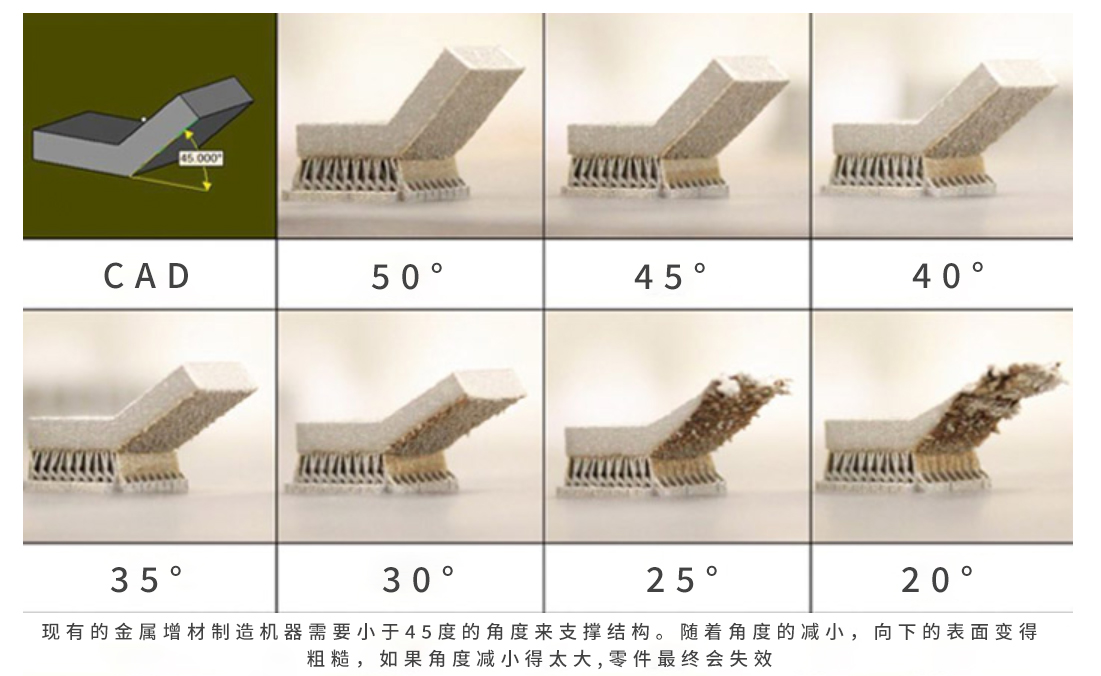

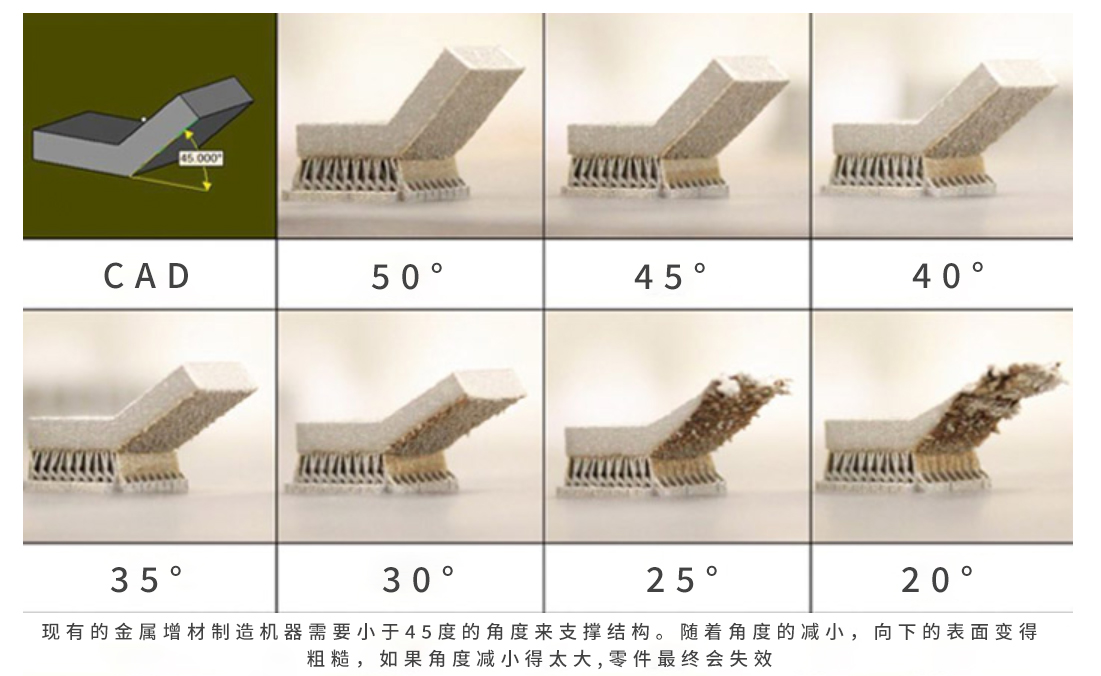

据Protolabs估计,95%的金属增材制造零件都需要支撑结构。基本上,小于45度的所有角都需要它们。在45度以下,它们为下一层的建造提供了一个合适的平台,它们将零件固定在建造板上,它们防止翘曲,也有助于吸走热量,使零件以更可控的速度冷却。如果不包括它们,随着角度的减小,向下面向的表面会变得粗糙,如果角度减小得太远,最终零件会失效。

VELO3D的无支撑技术旨在对您可以创建的部件类型产生深远影响。当您必须在引入进一步的后处理步骤以达到所需质量之前使用机械加工去除支撑时,重复性和可靠性很难控制。由于这是一个手工过程,废品率比不需要这些步骤的过程要高。使用VELO3D技术的Knust-Godwin技术副总裁Michael Corliss解释说:“使用无支撑建筑减少了人为因素,从而提高了我们的可重复性。支架的移除是一个手动过程,非常非常难以控制。”

通常情况下,支撑结构是生产问题的根本原因,例如构建失败和零件质量差。为了防止这些问题,零件的设计可能需要多次修改。去除支撑结构的积极影响在有内部通道或腔体的部位是最大的。Protolabs 3D打印金属高级制造工程师David Bentley使用了VELO3D的技术,并澄清说,最有问题的部件是“在这些可访问点之间具有入口,出口和歧管状结构的任何部件”。

如果我们以叶轮为例,支架很难拆卸,需要一些CNC加工步骤。尽管对这些类型的零件有强烈的需求,但由于支撑结构的挑战,很难满足。通常受支撑结构影响的部件或部件特征的其他例子有歧管、热交换器和保形冷却通道。诸如此类的部件说明了当今金属增材制造打印的局限性。

VELO3D的自由浮动技术解决了这些问题,降低了成本、交货时间和增加支撑结构的设计限制。正如它的名字所暗示的,零件是在粉末中自由浮动的,这意味着更多的零件可以在同一个构建板上构建,因为它们没有附着在它上面。以高压涡轮叶片为例,制造商确保每次构建最多可构建441个部件,而其他系统每次构建可构建85个部件。此外,后处理步骤大大减少。该公司为金属增材制造提供端到端解决方案,其中包括其名为Sapphire的3D打印系统,与其Flow软件和质量保证与控制系统Assure一起工作。